آلومینیوم یکی از پرکاربردترین فلزات در صنعت است. سبکی، مقاومت به خوردگی، شکلپذیری خوب، هدایت حرارتی و الکتریکی بالا از جمله دلایلی است که باعث شده این فلز در صنایع مختلف از جمله خودروسازی، هوافضا، ساختمان، صنایع الکتریکی و... مورد استفاده قرار گیرد. اما آلومینیوم خالص بهتنهایی در بسیاری از کاربردهای مهندسی کافی نیست، از این رو با افزودن عناصر آلیاژی مانند سیلیسیم، مس، منیزیم، روی و غیره، آلیاژهای آلومینیوم تولید میشوند که خواص مکانیکی و فیزیکی بهتری دارند.

ریختهگری یکی از مهمترین روشهای تولید قطعات آلومینیومی آلیاژی است که امکان ساخت قطعات پیچیده، سبک و مقاوم را با هزینهای بهصرفه فراهم میکند. در این مقاله به بررسی فرآیند ریختهگری آلومینیوم آلیاژی، انواع آلیاژها، روشهای ریختهگری، مزایا، معایب، عیوب و کاربردهای صنعتی آن میپردازیم.

آلومینیوم آلیاژی به آلومینیومی گفته میشود که با عناصر دیگری مانند سیلیسیم، منیزیم، روی، مس، آهن و... ترکیب شده تا خواص مکانیکی، ریختهگریپذیری، مقاومت حرارتی یا خوردگی آن بهبود یابد.

دو دسته اصلی آلیاژهای آلومینیوم:

آلیاژهای کارپذیر (Wrought Alloys)

مناسب عملیات نورد، اکستروژن، فورج

برای قطعاتی که بعد از ریختهگری، ماشینکاری یا شکلدهی میشوند

آلیاژهای ریختگی (Casting Alloys)

مخصوص ریختهگری

دارای سیالیت بالا، انقباض کنترلشده و پرشوندگی مناسب

| ویژگی | توضیح |

|---|---|

| وزن سبک | چگالی 2.7 گرم بر سانتیمتر مکعب (در مقایسه با فولاد ~7.8) |

| سیالیت بالا در حالت مذاب | پر شدن مناسب قالب |

| مقاومت به خوردگی | ایجاد لایه اکسید محافظ |

| خواص مکانیکی قابل قبول | بهبود با عملیات حرارتی یا آلیاژسازی |

| قابلیت ماشینکاری | پس از ریختهگری بهراحتی ماشینکاری میشود |

| بازیافتپذیری بالا | دوستدار محیط زیست و اقتصادی |

| عنصر | اثرات |

|---|---|

| سیلیسیم (Si) | افزایش سیالیت، کاهش انقباض، بهبود مقاومت به سایش |

| مس (Cu) | افزایش استحکام، کاهش مقاومت به خوردگی |

| منیزیم (Mg) | بهبود استحکام و سختی |

| روی (Zn) | افزایش استحکام کششی |

| آهن (Fe) | بهبود مقاومت به دما، اما ممکن است شکنندگی ایجاد کند |

| نیکل (Ni) | مقاومت حرارتی و بهبود ساختار |

| کروم، منگنز | کنترل اندازه دانهها و فازها |

1. ریختهگری در قالب ماسهای (Sand Casting)

ویژگیها:

ارزان

مناسب تولیدات کم

انعطافپذیری بالا

معایب:

دقت پایینتر

زبری سطح بالا

2. ریختهگری در قالب دائمی (Permanent Mold Casting)

استفاده از قالبهای فلزی قابل استفاده مجدد

کیفیت سطح و دقت ابعادی بهتر از ماسهای

3. ریختهگری تحت فشار (Die Casting)

پرکاربردترین روش تولید انبوه قطعات آلومینیومی

مذاب تحت فشار وارد قالب فلزی میشود

مناسب تولید قطعات سبک، دقیق و با دیواره نازک

4. ریختهگری دقیق (Investment Casting)

استفاده از مدل مومی و قالب سرامیکی

مناسب برای قطعات پیچیده و دقیق

5. ریختهگری فومی (Lost Foam)

مدل فومی مستقیماً در ماسه قرار میگیرد و در تماس با مذاب تبخیر میشود

مناسب قطعات پیچیده بدون نیاز به جداسازی مدل

تهیه آلیاژ مناسب

انتخاب ترکیب شیمیایی بسته به خواص مورد نیاز

ذوب آلیاژ

در کورههای بوتهای یا القایی (دمای ذوب حدود ۶۶۰ درجه سانتیگراد)

تصفیه مذاب

حذف گازها (مانند هیدروژن) با گاززداها

استفاده از فلاکسها برای حذف ناخالصیها

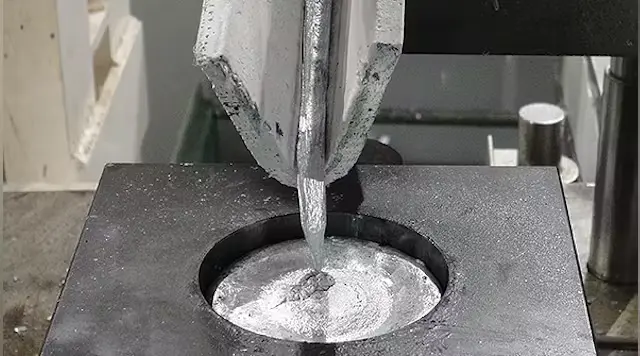

ریختن مذاب در قالب

در فشار اتمسفریک یا تحت فشار

انجماد و سرد شدن

کنترل نرخ انجماد برای جلوگیری از مکها و ترکها

خروج قطعه از قالب و عملیات بعدی

عملیات حرارتی، ماشینکاری، تمیزکاری، آزمونهای کیفی

عملیات حرارتی باعث بهبود خواص مکانیکی آلیاژ میشود. متداولترین عملیاتها:

T6: محلولسازی + پیرسختی

T5: سرد شدن سریع بعد از ریختهگری + پیرسختی

برای مثال، آلیاژ AlSi10Mg پس از عملیات T6 دارای استحکام بالا و چقرمگی مناسبی است.

الف) آلیاژهای آلومینیوم-سیلیسیم (Al-Si)

پرکاربردترین گروه

دارای سیالیت بالا و انقباض پایین

مثالها: A356، LM6، A319

ب) آلومینیوم-مس (Al-Cu)

استحکام بالا

مناسب قطعات مقاوم به حرارت

مانند: 206.0، A206

پ) آلومینیوم-منیزیم (Al-Mg)

مقاومت به خوردگی بالا

مناسب قطعات دریایی یا محیطهای مرطوب

مانند: 535.0، 514.0

ت) آلومینیوم-روی (Al-Zn)

استحکام بالا اما جوشپذیری پایین

کمتر مورد استفاده در ریختهگری

| عیب | علت | راهحل |

|---|---|---|

| مک گازی | جذب هیدروژن در مذاب | تصفیه گازی با آرگون |

| مک انقباضی | انجماد نامناسب | استفاده از تغذیه مناسب |

| ترک گرم | انقباض در حین انجماد | کنترل نرخ سرد شدن |

| پاشش فلز | ورود سریع مذاب به قالب | طراحی درست سیستم راهگاهی |

| عدم پر شدن قالب | سیالیت پایین یا دمای کم | افزایش دمای مذاب، تهویه مناسب قالب |

| ویژگی | آلومینیوم | فولاد | چدن |

|---|---|---|---|

| چگالی | پایین | بالا | بالا |

| نقطه ذوب | پایین (~660°C) | بالا (~1500°C) | متوسط (~1200°C) |

| سیالیت | بالا | پایین | بالا |

| مقاومت به خوردگی | بالا | پایین | متوسط |

| استحکام | متوسط | بالا | متوسط |

1. صنعت خودرو

بلوک سیلندر، سرسیلندر، کارتر، قطعات بدنه

کاهش وزن و مصرف سوخت

2. صنایع هوافضا

قطعات سبک با خواص مکانیکی بالا

مقاومت به خوردگی عالی

3. الکترونیک و برق

هیتسینکها، بدنه تجهیزات الکترونیکی، بدنه لامپهای LED

4. لوازم خانگی

بدنه پمپها، ماشین لباسشویی، پنکهها

5. صنایع دریایی

پروانه کشتی، قطعات بدنه قایق

6. دوچرخه، موتورسیکلت و تجهیزات ورزشی

قطعات سبک و مقاوم به رطوبت

مزایا:

وزن کم و استحکام به وزن بالا

ریختهگری قطعات پیچیده و دقیق

مقاومت بالا به خوردگی

قابلیت بازیافت بالا

مقرونبهصرفه در تولید انبوه

معایب:

انقباض بالا نسبت به چدن

حساس به آلودگی گازها

نیاز به کنترل دقیق دما و ترکیب

شکنندگی در برخی آلیاژها (مثلاً آلومینیوم-سیلیسیم با آهن بالا)

با توجه به حرکت جهانی به سمت کاهش وزن محصولات، بهویژه در خودروسازی و هوافضا، آلومینیوم آلیاژی نقش برجستهای در آینده خواهد داشت. پیشرفت در تکنولوژیهایی مانند:

ریختهگری تحت فشار با سرعت بالا

ریختهگری نیمهجامد (Thixoforming)

پرینت سهبعدی فلزی (Additive Manufacturing)

باعث افزایش کیفیت و کاهش هزینه تولید قطعات خواهد شد. همچنین استفاده از آلیاژهای پیشرفتهتر با خواص مکانیکی بالا، مقاومت حرارتی و خوردگی بیشتر در حال توسعه است.

ریختهگری آلومینیوم آلیاژی یکی از مهمترین و پرکاربردترین فرآیندهای تولید قطعات فلزی در دنیای امروز است. ترکیب ویژگیهای فنی مناسب، اقتصادی بودن، و قابلیت تولید انبوه، آن را به گزینهای بیرقیب در بسیاری از صنایع تبدیل کرده است. شناخت صحیح انواع آلیاژها، روشهای ریختهگری، کنترل فرآیند و مدیریت عیوب، کلید موفقیت در استفاده از این فناوری است.

با توجه به رشد سریع فناوریهای جدید، آینده ریختهگری آلومینیوم آلیاژی روشنتر از همیشه خواهد بود و نقش آن در صنعت روزبهروز پررنگتر خواهد شد.